Ingon nga ang mga konduktor sa aluminyo labi nga gigamit sa mga wiring harnesses sa awto, kini nga artikulo nag-analisar ug nag-organisar sa teknolohiya sa koneksyon sa mga aluminyo nga gahum nga mga kable sa kable, ug nag-analisar ug nagtandi sa paghimo sa lainlaing mga pamaagi sa koneksyon aron mapadali ang ulahi nga pagpili sa mga pamaagi sa koneksyon sa aluminyo nga gahum sa mga kable.

01 Overview

Sa pag-promote sa paggamit sa aluminum conductors sa mga wiring harnesses sa sakyanan, ang paggamit sa aluminum conductors imbes sa tradisyonal nga copper conductors anam-anam nga nagdugang. Bisan pa, sa proseso sa aplikasyon sa mga aluminyo nga wire nga nag-ilis sa mga wire nga tumbaga, electrochemical corrosion, taas nga temperatura nga creep, ug conductor oxidation mga problema nga kinahanglan atubangon ug masulbad sa panahon sa proseso sa aplikasyon. Sa parehas nga oras, ang aplikasyon sa mga wire nga aluminyo nga gipuli ang mga wire nga tumbaga kinahanglan nga matuman ang mga kinahanglanon sa orihinal nga mga wire nga tumbaga. Electrical ug mekanikal nga mga kabtangan aron malikayan ang pagkadaot sa pasundayag.

Aron masulbad ang mga problema sama sa electrochemical corrosion, high temperature creep, ug conductor oxidation sa panahon sa paggamit sa aluminum wires, sa pagkakaron adunay upat ka mainstream connection method sa industriya, nga mao ang: friction welding ug pressure welding, friction welding, ultrasonic welding, ug plasma welding.

Ang mosunud usa ka pagtuki ug pagtandi sa pasundayag sa mga prinsipyo sa koneksyon ug istruktura niining upat ka mga klase sa koneksyon.

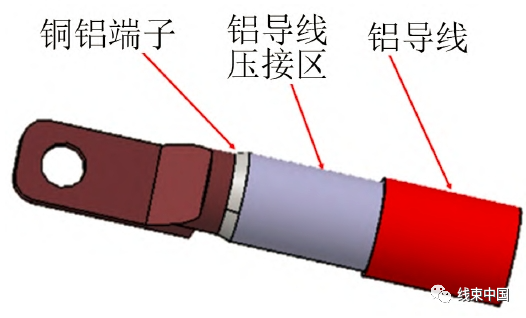

02 Friction welding ug pressure welding

Ang friction welding ug pressure joining, una gamita ang copper rods ug aluminum rods para sa friction welding, ug dayon i-stamp ang copper rods aron maporma ang electrical connections. Ang aluminum rods kay machined ug giporma aron maporma ang aluminum crimp ends, ug ang copper ug aluminum terminals gihimo. Dayon ang aluminum wire gisal-ut ngadto sa aluminum crimping end sa copper-aluminum terminal ug hydraulically crimped pinaagi sa tradisyonal nga wire harness crimping equipment aron makompleto ang koneksyon tali sa aluminum conductor ug sa copper-aluminum terminal, sama sa gipakita sa Figure 1.

Kung itandi sa ubang mga porma sa koneksyon, ang friction welding ug pressure welding nagporma sa usa ka copper-aluminum alloy transition zone pinaagi sa friction welding sa copper rods ug aluminum rods. Ang welding nawong mas uniporme ug dasok, epektibo nga paglikay sa thermal creep problema tungod sa lain-laing mga thermal pagpalapad coefficients sa tumbaga ug aluminum. , Dugang pa, ang pagporma sa alloy transition zone epektibo usab nga naglikay sa electrochemical corrosion nga gipahinabo sa lainlaing mga kalihokan sa metal tali sa tumbaga ug aluminyo. Ang sunud-sunod nga pag-seal gamit ang heat shrink tubes gigamit aron ihimulag ang spray sa asin ug alisngaw sa tubig, nga epektibo usab nga makalikay sa panghitabo sa electrochemical corrosion. Pinaagi sa hydraulic crimping sa aluminum wire ug sa aluminum crimp end sa copper-aluminum terminal, ang monofilament structure sa aluminum conductor ug ang oxide layer sa sulod nga bungbong sa aluminum crimp end naguba ug gipanitan, ug unya ang katugnaw makompleto sa tunga sa single wires ug tali sa aluminum conductor conductor ug sa sulod nga bungbong sa crimp end. Ang kombinasyon sa welding nagpalambo sa electrical performance sa koneksyon ug naghatag sa labing kasaligan nga mekanikal nga performance.

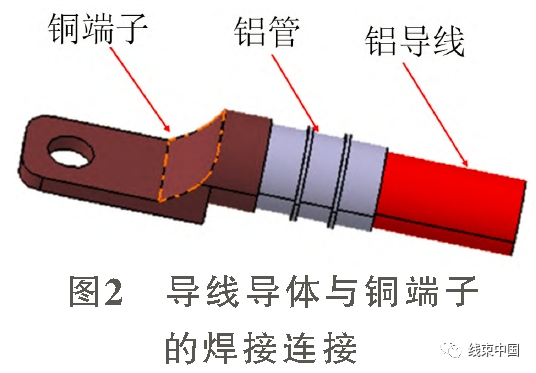

03 Friction welding

Ang friction welding naggamit ug aluminum tube sa pag-crimp ug pagporma sa aluminum conductor. Human maputol ang tumoy nga nawong, ang friction welding gihimo gamit ang copper terminal. Ang koneksyon sa welding tali sa wire conductor ug sa copper terminal nahuman pinaagi sa friction welding, sama sa gipakita sa Figure 2.

Ang friction welding nagkonektar sa aluminum wires. Una, ang aluminum tube gibutang sa konduktor sa aluminum wire pinaagi sa crimping. Ang monofilament nga istruktura sa konduktor kay plasticized pinaagi sa crimping aron maporma ang usa ka hugot nga circular cross-section. Dayon ang welding cross-section gipatag pinaagi sa pagliko aron makompleto ang proseso. Pag-andam sa welding ibabaw. Ang usa ka tumoy sa terminal nga tumbaga mao ang istruktura sa koneksyon sa elektrisidad, ug ang pikas tumoy mao ang sulud sa koneksyon sa welding sa terminal nga tumbaga. Ang welding koneksyon nawong sa tumbaga terminal ug ang welding nawong sa aluminum wire welded ug konektado pinaagi sa friction welding, ug unya ang welding flash giputol ug giporma aron makompleto ang proseso sa koneksyon sa friction welding aluminum wire.

Kung itandi sa ubang mga porma sa koneksyon, ang welding sa friction nagporma usa ka koneksyon sa transisyon tali sa tumbaga ug aluminyo pinaagi sa welding sa friction tali sa mga terminal sa tumbaga ug mga wire sa aluminyo, nga epektibo nga pagkunhod sa electrochemical corrosion sa tumbaga ug aluminyo. Ang copper-aluminum friction welding transition zone gisilyohan sa adhesive heat shrink tubing sa ulahing yugto. Ang welding area dili ma-expose sa hangin ug umog, dugang nga pagkunhod sa corrosion. Dugang pa, ang welding area diin ang aluminum wire conductor direktang konektado sa copper terminal pinaagi sa welding, nga epektibo nga nagdugang sa pull-out force sa joint ug naghimo sa proseso sa pagproseso nga simple.

Bisan pa, ang mga disadvantages anaa usab sa koneksyon tali sa aluminum wires ug copper-aluminum terminals sa Figure 1. Ang paggamit sa friction welding sa wire harness manufacturers nagkinahanglan og bulag nga espesyal nga friction welding equipment, nga adunay dili maayo nga versatility ug nagdugang sa pamuhunan sa fixed assets sa wire harness manufacturers. Ikaduha, sa friction welding Sa panahon sa proseso, ang monofilament nga istruktura sa wire direkta nga friction welded sa terminal nga tumbaga, nga miresulta sa mga lungag sa friction welding connection area. Ang presensya sa abug ug uban pang mga hugaw makaapekto sa katapusan nga kalidad sa welding, hinungdan sa pagkawalay kalig-on sa mekanikal ug elektrikal nga mga kabtangan sa koneksyon sa welding.

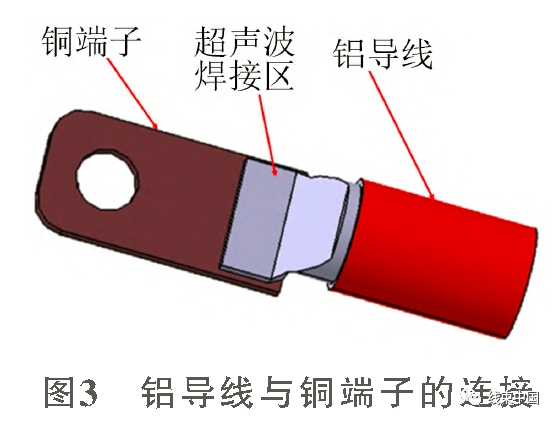

04 Ultrasonic welding

Ang ultrasonic welding sa aluminum wires naggamit sa ultrasonic welding equipment aron makonektar ang aluminum wires ug copper terminals. Pinaagi sa high-frequency oscillation sa welding head sa ultrasonic welding equipment, ang aluminum wire monofilaments ug ang aluminum wires ug copper terminals konektado aron makompleto ang aluminum wire ug Ang koneksyon sa copper terminals gipakita sa Figure 3.

Ang koneksyon sa ultrasonic welding mao ang kung ang mga wire sa aluminyo ug mga terminal nga tumbaga mag-vibrate sa mga high-frequency nga ultrasonic waves. Ang vibration ug friction tali sa tumbaga ug aluminum nakompleto ang koneksyon tali sa tumbaga ug aluminum. Tungod kay ang duha nga tumbaga ug aluminyo adunay usa ka nawong nga nakasentro sa cubic metal nga kristal nga istruktura, sa usa ka high-frequency nga oscillation nga palibot Ubos niini nga kondisyon, ang atomic nga pagpuli sa metal nga kristal nga istruktura nahuman aron maporma ang usa ka layer sa transisyon nga haluang metal, nga epektibo nga makalikay sa panghitabo sa electrochemical corrosion. Sa samang higayon, sa panahon sa ultrasonic welding nga proseso, ang oxide layer sa ibabaw sa aluminum conductor monofilament gipanitan, ug unya ang welding koneksyon tali sa monofilaments nahuman, nga nagpalambo sa electrical ug mekanikal nga mga kabtangan sa koneksyon.

Kung itandi sa ubang mga porma sa koneksyon, ang mga kagamitan sa welding sa ultrasonic usa ka sagad nga gigamit nga kagamitan sa pagproseso alang sa mga tiggama sa wire harness. Wala kini magkinahanglan og bag-ong fixed asset investment. Sa parehas nga oras, ang mga terminal naggamit sa mga terminal nga giselyohan sa tumbaga, ug ang gasto sa terminal mas ubos, mao nga kini adunay labing kaayo nga bentaha sa gasto. Bisan pa, adunay mga disbentaha usab. Kung itandi sa ubang mga porma sa koneksyon, ang ultrasonic welding adunay mas huyang nga mekanikal nga mga kabtangan ug dili maayo nga pagsukol sa vibration. Busa, ang paggamit sa ultrasonic welding koneksyon dili girekomendar sa high-frequency vibration nga mga dapit.

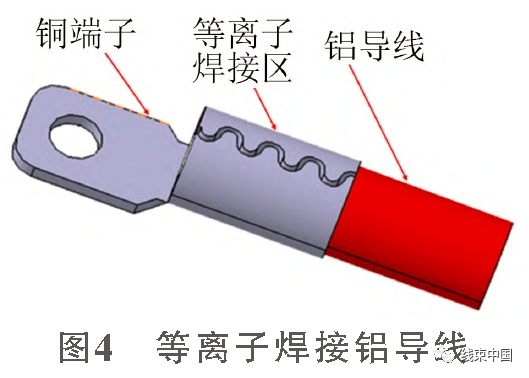

05 Plasma welding

Ang plasma welding naggamit ug mga terminal nga tumbaga ug aluminum wires para sa crimp connection, ug dayon pinaagi sa pagdugang sa solder, ang plasma arc gigamit sa pag-irradiate ug pagpainit sa lugar nga welded, pagtunaw sa solder, pagpuno sa welding area, ug pagkompleto sa aluminum wire connection, sama sa gipakita sa Figure 4.

Ang plasma welding sa aluminum conductors una nga naggamit sa plasma welding sa copper terminals, ug ang crimping ug fastening sa aluminum conductors nahuman pinaagi sa crimping. Ang plasma welding terminals usa ka barrel-shaped structure human sa crimping, ug unya ang terminal welding area napuno sa zinc-containing solder, ug ang crimped end mao ang Add zinc-containing solder. Ubos sa irradiation sa plasma arc, ang zinc-containing solder gipainit ug natunaw, ug dayon mosulod sa wire gap sa crimping area pinaagi sa capillary action aron makompleto ang proseso sa koneksyon sa mga terminal sa tumbaga ug aluminum wires.

Ang plasma welding aluminum wires nagkompleto sa paspas nga koneksyon tali sa aluminum wires ug sa copper terminals pinaagi sa crimping, nga naghatag ug kasaligang mekanikal nga mga kabtangan. Sa samang higayon, sa panahon sa proseso sa crimping, pinaagi sa usa ka compression ratio sa 70% ngadto sa 80%, ang kalaglagan ug pagpanit sa oxide layer sa konduktor nahuman, epektibo Pagpauswag sa electrical performance, pagpakunhod sa pagkontak resistensya sa koneksyon puntos, ug pagpugong sa pagpainit sa koneksyon puntos. Dayon idugang ang zinc-containing solder ngadto sa tumoy sa crimping area, ug gamita ang plasma beam sa pag-irradiate ug pagpainit sa welding area. Ang zinc-containing solder gipainit ug natunaw, ug ang solder nagpuno sa gintang sa crimping area pinaagi sa capillary action, nga nakab-ot ang salt spray water sa crimping area. Ang pag-inusara sa alisngaw naglikay sa panghitabo sa electrochemical corrosion. Sa samang higayon, tungod kay ang solder nahimulag ug buffered, usa ka transition zone ang naporma, nga epektibo nga naglikay sa mga panghitabo sa thermal creep ug nagpamenos sa risgo sa dugang nga pagsukol sa koneksyon ubos sa init ug bugnaw nga mga shocks. Pinaagi sa plasma welding sa koneksyon nga lugar, ang elektrikal nga pasundayag sa koneksyon nga lugar epektibo nga gipauswag, ug ang mekanikal nga mga kabtangan sa koneksyon nga lugar gipauswag usab.

Kung itandi sa ubang mga porma sa koneksyon, ang welding sa plasma nag-inusara sa mga terminal sa tumbaga ug mga konduktor sa aluminyo pinaagi sa transisyon nga welding layer ug gipalig-on ang welding layer, nga epektibo nga pagkunhod sa electrochemical corrosion sa tumbaga ug aluminyo. Ug ang reinforced welding layer nagputos sa tumoy nga nawong sa aluminum conductor aron ang mga terminal sa tumbaga ug ang konduktor nga core dili makontak sa hangin ug umog, dugang nga pagkunhod sa corrosion. Dugang pa, ang transition welding layer ug ang reinforced welding layer hugot nga nag-ayo sa mga terminal sa tumbaga ug aluminum wire joints, nga epektibo nga nagdugang sa pull-out nga pwersa sa mga lutahan ug naghimo sa proseso sa pagproseso nga yano. Bisan pa, adunay mga disbentaha usab. Ang aplikasyon sa plasma welding sa wire harness manufacturers nanginahanglan ug bulag nga dedikado nga plasma welding equipment, nga adunay dili maayo nga versatility ug nagdugang sa pagpamuhunan sa fixed assets sa wire harness manufacturers. Ikaduha, sa proseso sa welding sa plasma, ang solder nahuman pinaagi sa aksyon sa capillary. Ang proseso sa pagpuno sa gap sa crimping area dili makontrol, nga miresulta sa dili lig-on nga katapusan nga kalidad sa welding sa plasma welding connection area, nga miresulta sa dagkong mga deviation sa electrical ug mechanical performance.

Oras sa pag-post: Peb-19-2024